FAQ - Perguntas Frequentes

SBL

Não!

O SBL foi projetado para lidar com sólidos fibrosos e resíduos em geral de vários tipos.

Desde toalhas, estopa, produtos de higiene e similares em nada comprometem o funcionamento do SBL, o qual por consequência não requer sistema de gradeamento, pois, foi projetado para operar bombeando o efluente bruto conectado diretamente na linha de coleta sem gradeamento e sem caixa de areia. O Sistema possui controle de torque para identificar qualquer bloqueio e reverter a rotação para cisalhar os sólidos em pedaços menores e não parar o bombeamento, além de dispor de bolsão no corpo de entrada para reter os sólidos de maior tamanho e/ou alta densidade. O sistema é completamente automatizado e também identifica qualquer entupimento na entrada protegendo as bombas de operar a seco.

Não!

Através de sua automação avançada o SBL inicia, regula e para, de acordo com o volume de entrada do efluente. Vazões próxima de zero, o sistema para completamente. Para vazões contínuas que variam durante o dia, o sistema regula a rotação das bombas para acompanhar a variação da vazão diária.

Trabalhando com conversores de frequência temos partidas e paradas suaves evitando superaquecimento dos motores.

Não!

Quando o SBL é colocado em operação, nossos técnicos ajustam as configurações de controle das bombas, de modo que a vazão do recalque corresponda ao fluxo de entrada, desta forma, não ocorre acúmulos nos dutos, ou seja, apenas um fluxo contínuo.

O princípio do SBL é bombeamento direto do fluxo que chega em gravidade pela tubulação de coleta, de acordo com as variações da demanda de esgoto. O conjunto é composto por um corpo único com duas ou três volutas (sistema 1+1 ou 2+1 ou 1+2), ou seja, uma bomba sempre é reserva da outra.

A vazão de projeto sempre é atingida por um único conjunto de voluta, rotor e motor. O SBL elimina todas as desvantagens de um poço úmido, como: gases perigosos (H2S), odores, acúmulo de areia e gorduras, corrosão do equipamento e de outras partes da Estação, erosão estrutural e travamentos frequentes de bombas.

Este processo reduz os custos de várias maneiras diferentes, como: economia dos custos normais de limpeza operacional e manutenção, sem odores, sem ruído, sem limpeza de gradeamento, construção e investimentos de um poço mais raso e, menor área de superfície ocupada podendo ser aplicada em ruas ou calçadas, além da facilidade de acesso (aumentando a segurança da equipe operacional) e poucas peças móveis.

O Sistema de Bombeamento em Linha é muito resistente, feito inteiramente em inox, com fácil e rápida reposição, pois, todo o equipamento é fabricado no Brasil, com tecnologia IMPROV.

Primeiramente, o SBL é um equipamento completamente automatizado capaz de identificar as falhas e executar ações de contorno para solucionar os problemas, condição que elimina 99% dos casos de suporte “in loco”.

Destacamos que o SBL também possui monitoramento remoto, condição que permite diagnóstico rápido e preciso e, quando necessário, o envio de um técnico ao local da instalação.

No caso de a falha não ser resolvida pelo gerenciador de falhas da automação, o sistema de controle alterna automaticamente para a outra bomba na unidade, para, em seguida, com um técnico no local, a unidade ser removida para manutenção, resultando em poucos minutos de tempo de inatividade, ou mesmo nenhum se o Sistema de Bombeamento em Linha for provido de válvulas de individualização para cada bomba.

Existem apenas 8 porcas para serem afrouxadas para os modelos de médio porte. Uma placa do tipo flange cega é fornecida com cada sistema para selar o local de assento da motobomba (peça única) removida.

A intervenção é, portanto, direta e é realizada com total segurança. Como nossos sistemas são 100% redundantes, o risco de total parada é baixíssimo e, quando ocorre, é possível resolver com brevidade.

Além de total garantia e rápida disponibilidade de peças, o SBL possui monitoramento remoto, com assistência 24h.

O SBL é um produto inteiramente desenvolvido e fabricado pela IMPROV em território nacional, que conta com telemetria (3G/4G), o qual permite monitoramento remotamente em tempo real.

Nós fornecemos suporte desde o estágio de projeto até o momento em que o equipamento é colocado em serviço, além de oferecer o serviço de assistência 24 horas por dia, 7 dias por semana, para garantir tranquilidade aos nossos clientes.

Saiba mais, entre em contato com nossa equipe técnica.

Desenvolvido e fabricado pela Improv em território nacional, nossos clientes contam com pronto atendimento e rápido fornecimento de peças.

O SBL (Sistema de Bombeamento em Linha) é inteiramente desenvolvido e fabricado pela IMPROV no Brasil, razão pela qual, o fornecimento de peças para reposição ocorre de forma simples e rápida, diretamente com a IMPROV, ou no próprio mercado brasileiro, por se tratar de peças de prateleira.

Além disso, nós projetamos e entregamos painéis elétricos nos padrões das Companhias de Saneamento, garantindo compatibilidade com os sistemas existentes, e com seus estoques.

Saiba mais, fale com nossa equipe técnica.

Se observarmos estritamente o consumo de energia elétrica, pode-se dizer que o SBL não traz vantagens em relação a uma bomba convencional, entretanto, deve-se considerar as vantagens, como de poder trabalhar sem gradeamento e/ou caixa de areia evitando trabalhos periódicos de limpeza na estação, e da forma como operamos nossas bombas, ou seja, sem vários liga/desliga durante o dia, fazendo o acionamento por conversor de frequência que regulam a vazão do recalque, e operando com altura Manométrica um pouco menor, já que nossas bombas são instaladas em cota superior às bombas submersíveis. Parece difícil de acreditar de início, mas a operação poderá mostrar todas estas vantagens com o tempo.

Observando estes dados, verifica-se que o consumo depende também de como se opera a Estação Elevatória, e não somente fazer a conta matemática de eficiências contra eficiências de outras bombas.

Supondo que a bomba submersível gaste menos energia que a bomba em linha, de início a escolha seria pela submersível.

Mas se olharmos na ótica da Eficiência Global da Estação Elevatória, a qual engloba além do custo de energia elétrica também o custo de operação, manutenção, e outros, podemos perceber que a Submersível pode custar 80% a mais que as bombas em linha da IMPROV.

Em resumo, algumas das maiores Companhias de Saneamento do Brasil já comprovaram através de relatórios técnicos que as bombas em linha da IMPROV economizam 80% em relação as bombas convencionais para elevatória de esgoto.

Lembrando que para casos de vazão muito pequena (ex.: 0,6 l/s), independentemente de ser bomba em linha ou submersível a eficiência será bem baixa. A diferença é que as bombas em linha da IMPROV mantem a mesma proporção de economia, pois independente da vazão diminuem significativamente os serviços de operação e manutenção das elevatórias de esgoto.

Saiba mais, fale com nossa equipe técnica.

Toalhas domésticas e produtos de higiene podem causar problemas para sistemas de bombeamento convencionais, já que suas aberturas de sólido são bastante limitadas.

Situação superada pelo Sistema de Bombeamento em Linha que, além de não precisar de sistemas de gradeamento, conta com controle de torque do motor e reversão automática para o cisalhamento dos sólidos que podem prejudicar o bombeamento. A modulação da vazão durante o bombeamento, não permite acúmulos nas tubulações de entrada e saída inibindo entupimentos. O “design” mecânico do corpo permite lidar com grandes objetos indesejáveis, os quais são eliminados pela portinhola de serviços, localizada na parte superior do corpo, que pode ser aberta sem uso de ferramentas facilitando o trabalho da operação. O SBL conta também com detecção automática de entupimento para proteger as bombas de operação à seco.

A IMPROV já fabricou e instalou equipamentos com capacidade de 0,2 l/s até mais de 235 l/s. Nossa Engenharia tem projetado ao longo dos anos sistema de pequeno, médio e grande porte, e está pronta para ajudar no seu projeto.

O tamanho dos poços varia conforme a capacidade do SBL, então consulte a nossa equipe e peça o DataSheet do seu SBL.

As bombas são desenvolvidas e fabricadas pela IMPROV EQUIPAMENTOS.

Se possuir o ponto de operação (vazão e altura manométrica), podemos verificar o modelo mais adequado e apresentar para você o Datasheet e Proposta Técnica.

Sim, é possível ser instalado em qualquer ambiente.

Entretanto, nos casos de ruas com trânsito, a laje e tampa de ferro fundido devem ser dimensionados a fim de suportar a passagem de veículos.

E ainda, o SBL demanda menor área de implantação, viabilizando o sistema de esgotamento sanitário (SES) em qualquer região do País sem precisar desocupar terreno ou ocupar áreas úteis de alto valor financeiro.

Uma solução que apresenta somente vantagens.

Não há qualquer diferença em relação aos Boosters de Água.

Recomendamos o atendimento às normas da Companhia Distribuidora de Energia da Cidade, além da autorização da prefeitura para a instalação do poste na calçada.

O dimensionamento do duto deve atender ao modelo de equipamento instalado no local.

Importante destacar que existem etapas distintas na implantação de uma Estação elevatória.

A primeira tem relação com a obra civil, a qual em regra é realizada pelo Cliente, a segunda, tem relação com o equipamento a ser instalado, o qual a IMPROV fabrica por completo, e a terceira, trata-se da instalação do equipamento.

A Improv, além de fabricar e fornecer a solução completa do equipamento, também oferece o serviço de instalação/comissionamento e startup.

Mas fique tranquilo, quando da elaboração de um orçamento, detalhamos claramente tudo o que envolve este processo, fornecendo todo suporte necessário para a implantação de uma estação elevatória de esgoto, inclusive fornecendo os desenhos REVIT, Datasheet e curvas de performance para os Projetistas.

Não.

Geradores de energia elétrica não fazem parte do escopo de trabalho da Improv.

Entretanto, podemos indicar empresas e fornecedores especialistas, para o pleno desempenho de estações elevatórias de esgoto.

Sim!

Como exemplo, na cidade de Americana/SP, implantamos um SLB Tri (3 bombas) com gerador e não há qualquer especificidade no caso, pois, o gerador é instalado antes das bombas e não interfere no projeto do SBL.

Importante destacar que o painel elétrico fornecido com a SBL possui total compatibilidade com geradores, podendo operar com ou sem geradores.

Não fazem parte do nosso escopo:

- Gerador de energia elétrica;

- Aterramento;

- Gradil;

- Iluminação;

- Tubulação hidráulica de coleta e recalque;

- Interligação das tubulações hidráulicas de coleta e recalque no SBL;

- Tubulação de recalque da bomba de drenagem;

- Elétrica (entrada de energia e infraestrutura enterrada);

- Obras civis, como: poço seco para as bombas, PV, urbanização, nicho para o painel elétrico.

A tubulação de recalque da bomba de drenagem pode ser de PVC ou até mangueira, com diâmetro de 1”. O recalque deve ser enviado para o PV anterior do poço da bomba.

A bomba fornecida pela Improv possui um apoio (pé), para a fixação na laje de fundo do poço ou em algum arranque deixado para fixação.

É importante prever uma sapata ou algo semelhante para fixar o “pé” da bomba na parte do fundo do poço.

O SBL requer no mínimo 4 eletrodutos para a passagem dos cabos elétricos, passando em dois eletrodutos todos os cabos de potência e nos outros dois eletrodutos os cabos de sinal. Importante sempre garantir a separação dos cabos de potência em relação aos de sinal.

O diâmetro mínimo dos eletrodutos é de 3 polegadas, entretanto, pode variar de acordo com a potência da bomba. Para bombas de médio e grande porte consultar nossa Engenharia para detalhes das bitolas dos cabos elétricos.

A IMPROV recomenda no mínimo um tampão DN 900, podendo ser maior, dependendo do modelo do SBL.

Em caso de manutenção no conjunto motobomba, então é feito a retirada apenas do conjunto motobomba através de oito parafusos. Nunca se retira a bomba inteira para manutenção.

Esta atividade requer uma talha manual ou Munck.

Orientamos que a escada seja posicionada com acesso à tampa do poço, e que permita acessar facilmente o poço.

Não há qualquer especificidade, ou seja, cada cliente deve seguir as suas normas de segurança.

Sim!

O painel elétrico está incluso no fornecimento, e este já contempla toda a parte de acionamento de potência, controle e automação com software de controle das bombas e IHM, além da telemetria com rádio modem 3G/4G.

Não está incluso antena ou infraestruturas externas ao painel.

Consulte-nos para mais informações sobre nosso equipamento.

Sim!

A bomba de drenagem, incluindo a boia de controle estão inclusas.

Não inclui: rede de recalque desta bomba de drenagem (obs.: recalque de 1 polegada).

O “pé” do equipamento é instalado diretamente na laje de fundo ou em uma base elevada, em qualquer caso, a altura do “pé” do equipamento garante espaço suficiente para os serviços de manutenção e operação.

A IMPROV fabrica SBL com vazões de 0,1 l/s até 340 l/s, e a Altura Manométrica é limitada em 65mca a depender da vazão (consultar!).

Para vazões superiores a 340 l/s sugerimos o uso do SBL-TRI com três bomba, que possibilita divisão da vazão em três bombas formando a configuração 2+1, ou seja, a vazão nominal é atendida com a soma da vazão de duas bombas, e a terceira bomba (reserva) atende metade da vazão nominal.

Em caso de falta de energia pode se utilizar Gerador, pois o nosso painel é compatível.

No caso de inexistência de Gerador, sugerimos fazer o PV de rede anterior ao poço seco da bomba, com diâmetro maior, para armazenamento na falta de energia e interrupção das duas bombas. Com vazões de porte médio pode-se fazer os dois últimos PVs da rede com diâmetro maior para aumentar a capacidade de armazenamento.

Desta forma, quando o sistema voltar a funcionar, a própria bomba secará os PVs anteriores e o sistema retoma a operação normal com o efluente passando somente pela laje de fundo dos PVs, como ocorre na operação normal.

Em resumo, não se tem acúmulo contínuo, mas apenas quando ocorrer a falta de energia.

Sim.

Nós da IMPROV possuímos alguns projetos típicos em AutoCad que podemos fornecer para utilização como base para o projeto da sua Estação Elevatória com o SBL.

Também fazemos o dimensionamento do melhor SBL para o ponto de operação escolhido e, após a compra do equipamento, fornecemos o Diagrama Elétrico do Painel que é de nossa responsabilidade, inclusive a aprovação na Companhia de Saneamento.

Temos também o desenho das bombas em REVIT e DWG para você utilizar em seu projeto.

Ou seja, nossos clientes contam com todo o suporte necessário para a plena implantação de uma estação elevatória com SBL.

Não.

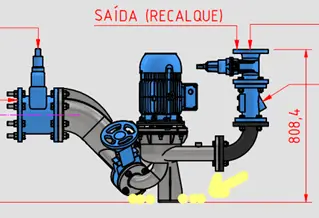

O escopo da IMPROV está focado na fabricação e fornecimento do Sistema de Bombeamento em Linha (SBL), o qual inclui as motobombas, o corpo do conjunto de bombeamento em linha, as válvulas de sucção e do recalque, a bomba de drenagem e boia, a instrumentação de controle, o Painel elétrico/automação/telemetria, e os cabos de interligação entre o painel e conjuntos de motobombas.

Em caso de dúvidas, entre em contato com nossa equipe técnica.

Fornecemos total suporte para a implantação de uma estação elevatória.

O Sistema de Bombeamento em Linha (SBL) para Elevatória de Esgoto funciona conforme o fluxo do efluente na entrada, ou seja, tendo uma contribuição mínima de efluente o sistema permanece ligado bombeando. O sistema SBL modula as suas bombas conforme a variação da vazão diária, por isso quando a contribuição é contínua mesmo que ocorra variação da contribuição de efluente durante o dia, o SBL funcionará continuamente modulando para acompanhar esta variação diária.

E quando a elevatória é de baixíssima vazão, o qual partes do dia tem vazão zero, então o SBL vai ligar e parar mais vezes durante o dia, acompanhando da mesma forma a variação da vazão diária.

Importante lembrar que caso cesse a chegada de efluente o sistema interrompe o funcionamento das bombas para não operar a seco.

Conversor de frequência para cada conjunto motobomba.

Normalmente o funcionamento das bombas ocorre por meio do revezamento por tempo de operação, sendo, uma bomba operando por vez atendendo a vazão nominal da elevatória.

Porém as bombas podem funcionar simultaneamente caso seja necessário devido ao aumento momentâneo da vazão (chuvas, etc) e, neste caso, a entrada de energia deve suportar os dois motores em funcionamento.

Não!

O Sistema SBL da IMPROV foi desenvolvido para bombear o efluente bruto (esgoto) diretamente conectado na tubulação de coleta, ou seja, sem gradeamento ou caixa de areia anterior.

O sistema tem passagem de sólido compatível com efluentes bruto, com funções automáticas para contornar travamentos e/ou entupimentos se houver, e em complemento o nosso sistema de automação juntamente com a construção mecânica do SBL permite funcionamento contínuo, mantendo as redes de coleta e recalque sempre em movimento evitando acúmulos de sólidos nas tubulações.

Para saber o tamanho mínimo do poço é importante saber qual o modelo de SBL será implementado, e a partir desta informação consultar o DataSheet do modelo especificado e verificar todas os dimensionais necessários para projeto, peso do sistema e o diâmetro do poço. Todas estas informações estão no nosso DataSheet.

Consulte a IMPROV para saber o modelo que será implementado na sua aplicação.

Medição e Monitoramento

Enquanto na medição do conjunto pelo método convencional são necessárias as medições de potência, pressão e principalmente a vazão, o método termodinâmico requer somente da medição do diferencial de temperatura e de pressão entre sucção e recalque da bomba. A grande vantagem do método termodinâmico é NÃO PRECISAR DA MEDIÇÃO DE VAZÃO. Instalar medidores de vazão tem alto custo, e em muitos barriletes é inviável.

Os dois métodos estão corretos e são precisos?

Sim, ambos seguem as normas, no entanto o método convencional, normalmente utilizado em bancadas de fabricantes, é muito bem empregado em ambientes controlados.

Nas medições “in situ” (em campo) é necessária a interrupção dos conjuntos em paralelo para aquisição da vazão individual, condição que resulta em transtorno para operação e com o risco da calibração do medidor interferir no resultado.

Já no método termodinâmico não é necessária a medição de vazão e as sondas são postas em carga sem interromper a operação da estação (sem parar o abastecimento). Também devemos lembrar que a medição termodinâmica realiza as medições de todas as bombas da estação simultaneamente, obtendo todas as informações em tempo real garantindo a detecção de todas as condições operacionais no mesmo instante, e diminuindo o tempo de medição.

A facilidade de implementar o método termodinâmico nas Estações de Bombeamento o tornou tão popular dentro dos Depto de Operação e Manutenção de bombas, como também das Engenharias que analisam as eficiências operacionais destes sistemas.

As bombas se desgastam e há uma diminuição no rendimento e, consequentemente, há uma perda de energia na operação dos conjuntos.

Quando identificado precocemente, permite tomada de decisão estratégica para intervenções que possam melhorar o desempenho, evitar perdas e prejuízos.

Também há casos de combinação equivocada de bombas durante a operação trazendo maior custo operacional para o mesmo volume bombeado. Com as medições termodinâmicas é possível identificar e alterar as combinações de operação para a mais eficiente em cada faixa de vazão da Estação.

Os ganhos são significativos tanto na economia financeira como melhoria dos serviços.

O sistema de medição requer tomadas hidráulicas de ¾” nas tubulações de sucção e recalque das bombas para inserção das sondas de temperatura para verificação do diferencial de temperatura gerado pela bomba. As tomadas hidráulicas podem ser executadas pelo sistema hot-tap, e desta forma não precisa parar o bombeamento.

Esses pontos devem garantir passagem livre de 12 mm para que a sonda toque o fluído bombeado.

A intervenção é muito simples, e ainda não precisa parar o bombeamento.

Sim, nós trabalhamos para isso e acreditamos que esse é o cenário ideal.

Com o monitoramento fixo (SPS – Smart Pump System) você poderá acompanhar o rendimento hidráulico, vazão, altura manométrica e potência de cada conjunto simultaneamente por 24hs/7 dias por semana.

Todas essas variáveis serão registradas e o sistema gera automaticamente relatórios analíticos, para análise quanto a melhor combinação de bombas para operação em tempo real, com também diversas outras informações que auxiliam os Depto de Operação e Manutenção, proporcionando uma Manutenção mais assertiva e precisa, sem surpresas, e menor custo operacional com uma operação baseado em dados medidos e não no “achismo”.

Isso permite operar a Estação no menor custo de R$/m³ bombeado.

Veja mais informações em nosso video sobre o SPS.

Abraçadeiras

As abraçadeiras são fabricadas 100% em aço inox (corpo e parafusos).

Na primeira geração de reparo as tecnologias consistiam em apertar o máximo possível a junta plana com o objetivo de interromper o vazamento.

Em virtude disso havia uma diminuição de performance do material (junta) pelo fadigamento da borracha, e em muitos casos o vazamento volta a ocorrer ou até mesmo a peça se rompe devido ao aperto demasiado.

A tecnologia utilizada pela nossa abraçadeira é de auto selamento, ou seja, a junta interna é composta de lábios que permitem que o próprio vazamento expanda estes lábios contra a tubulação e a carcaça, isso permite que um torque pré-definido e identificado em todas as carcaças das abraçadeiras possa orientar o aplicador para um padrão de aperto, e não simplesmente apertar até esmagar a borracha para conter o vazamento.

Por se tratar de um padrão de torque a vida útil da borracha EPDM aumenta exponencialmente, ao contrário de sistema de primeira geração de reparo.

Em qualquer tipo de material!

Por exemplo: ferro fundido, aço, aço inox, PVC, PEAD, cimento amianto, fibra de vidro e outros.

Na maioria dos materiais é possível realizar a junção de tubos e fazer reparos com a linha viva (em carga).

Para o PEAD a única restrição é na junção de tubo “ponta – ponta”. Como no PEAD ocorre retração não recomendamos para fazer união ponta-ponta.

Para furos ou vazamentos em solda de PEAD é totalmente possível a aplicação.

Sim!

Entre em contato conosco para verificar a tabela química das juntas.

A recomendação abaixo é um norte para aplicação:

- Água e Etanol – Material da junta EPDM ou NBR;

- Derivados de Petróleo - Material da junta NBR;

- Ácidos e Alta temperatura - Material da junta Viton (a consultar disponibilidade!).

Tanques de Armazenamento

Atualmente a IMPROV trabalha com tanques de aço soldado pintado, parafusado em aço com revestimento vitrificado, parafusado em aço com revestimento em Epoxi.